Iván Pena Regueiro

En la era de la Industria 4.0, las empresas deben optimizar sus procesos para ser más eficientes, reducir costes y responder con agilidad a las demandas del mercado. Este avance tecnológico facilita la consecución de estos objetivos para compañías como Repsol, Airbus, NVIDIA o la NASA.

En la era de la industria 4.0, las empresas del sector enfrentan el reto constante de optimizar sus procesos para ser más eficientes, reducir costes y responder con agilidad a las demandas del mercado, a las necesidades de personalización de cada cliente y a una creciente competitividad.

Los procesos industriales abarcan desde líneas de producción en fábricas hasta las operaciones en plantas energéticas o astilleros, y todos comparten desafíos comunes: fallos imprevistos, tiempos de inactividad no planificados, ineficiencias operativas y silos de datos que dificultan una visión integrada de la producción. Estos obstáculos se traducen en pérdidas de productividad y mayores costes. Por ejemplo, la falta de visibilidad unificada puede impedir detectar cuellos de botella o anticipar problemas antes de que ocurran. Las organizaciones buscan soluciones para mejorar la eficiencia, reducir tiempos de parada y tomar decisiones informadas que les permitan adelantarse a los problemas.

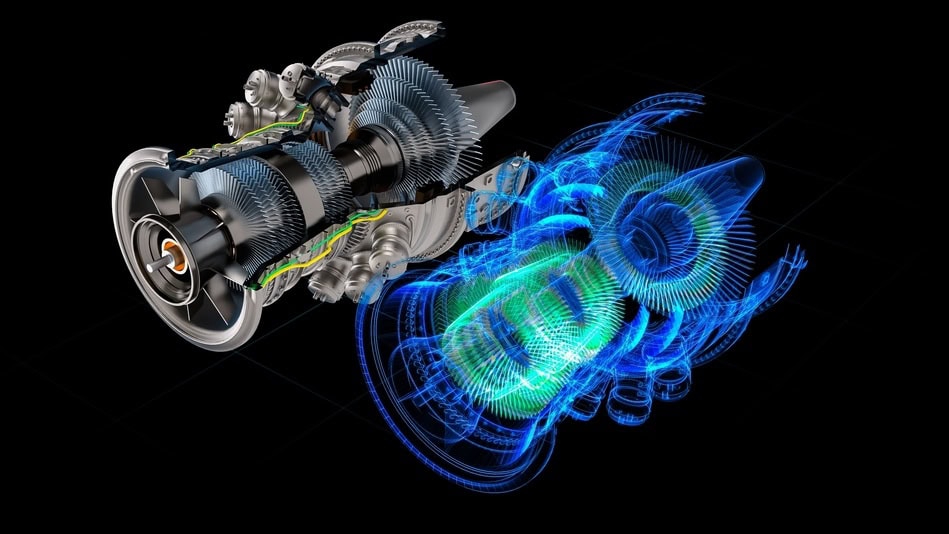

En este contexto, han emergido los gemelos digitales como una respuesta innovadora y prometedora a estos desafíos. Un gemelo digital es una replica virtual de un proceso, producto o sistema físico, alimentada por datos en tiempo real, que permite simular su comportamiento como si estuviéramos observando el sistema real, y más importante, tomar acción sobre la realidad, yendo más allá de la simulación.

Gracias a tecnologías como Internet de las Cosas (IoT), big data e inteligencia artificial, estos modelos virtuales entregan una visibilidad sin precedentes de las operaciones industriales y permiten que el modelo virtual refleje con precisión el estado real del activo y su evolución a lo largo del paso del tiempo.

Con este tecnología avanzada, las empresas pueden monitorizar sus activos en tiempo real y probar ajustes o mejoras en un entorno virtual seguro sin arriesgar la producción real. Esta herramienta conecta el mundo físico y el digital para abordar de forma proactiva los retos de la optimización industrial. En la práctica un gemelo digital puede “reproducir” desde una máquina o pieza de producción hasta una planta completa o incluso una ciudad.

¿Quién está utilizando los gemelos digitales en 2025?

Seguramente la pregunta se respondería más rápidamente al revés, qué empresas son las que no están apostando por esta tecnología. Y ahora pasamos a los hechos, con referencias de la implantación y uso de gemelos digitales:

Automoción y aeronáutico

En la industria automotriz, SEAT ha adoptado gemelos digitales para optimizar sus procesos de fabricación. A través de un modelo virtual de la carrocería y los componentes, la compañía automovilística integra datos de mediciones reales con simulaciones de proceso para predecir resultados y mejorar la eficiencia de producción. Esto ha permitido ajustar procesos en tiempo real, aumentar la productividad y reducir residuos.

Otro ejemplo a gran escala es Airbus, que emplea gemelos digitales para coordinar los 12.000 proveedores y 3 millones de piezas necesarias para fabricar cada avión A319, mejorando la planificación de la cadena de suministro y evitando retrasos. También les permite particularizar para cada cliente, a partir de un modelo padre del A320, maximizando las capacidades de automatización, reduciendo los problemas de calidad y los tiempos necesarios para el diseño y producción.

Energía y renovables

Endesa ha creado gemelos digitales de varias de sus centrales hidroeléctricas usando IA, lo que permite hacer visitas virtuales 3D al interior de la planta y realizar diagnósticos preventivos sobre su funcionamiento. Tras un piloto exitoso en 2023 en la central de El Pintado, estrategia que por cierto es la recomendada para implantar gemelos digitales, comenzando por pilotos de alto impacto, y desde ahí escalar. La empresa energética amplió el modelo a otras nueve plantas, mejorando notablemente el conocimiento de instalaciones que antes eran difíciles de inspeccionar.

Aeroespacial y defensa

Esta revolución también se aplica en en el sector naval. Un ejemplo donde se va más allá del mantenimiento, y se entra en la operación del activo, es el implementado en los buques de referencia en España, las Fragatas F110. Navantia desarrolla, junto a la Armada Española, un gemelo digital que asiste a la dotación embarcada en sus operaciones, ofreciendo recomendaciones a través de modelos de comportamiento de los equipos y sistemas.

Salud

El gemelo digital de uno de los órganos más importantes, el corazón, traído desde Estados Unidos, y su Instituto Nacional de la Salud. El objetivo es mejorar la medicina personalizada, evaluando respuestas a tratamientos y simular cirugías, siempre sincronizado con datos del cuerpo del paciente.

Estos casos reales muestran cómo la teoría se traduce en beneficios tangibles, con algunos de estos números recogidos por Mckinsey: empresas que usan gemelos digitales reportan mejoras de un 15% en ventas, tiempos de respuesta y eficiencia operativa; ganancias de un 25% en rendimiento del sistema; reducción de un 50% en tiempo de lanzamiento de nuevos proyectos; y recortes de un 15% en costes asociados.

¿Y cómo encajan los Gemelos Digitales e IoT?

El IoT es un complemento fundamental de los gemelos digitales. Los sensores IoT transmiten datos que alimentan continuamente el modelo virtual, cerrando así el ciclo. Por ejemplo, los gemelos digitales urbanos usan datos IoT de edificios, carreteras o redes eléctricas para simular entornos completos. Estas aplicaciones pueden replicar en un modelo virtual la operativa de una ciudad (edificios, calles, servicios) y así optimizar la planificación urbana sin perturbar el sistema real.

También se usa para la monitorización remota, por ejemplo, y seguramente ya estábamos tardando en mencionar a NVIDIA, a través de su plataforma Omniverse, Repsol está explorando gemelos digitales industriales y robots asistidos por IA para optimizar las tareas de mantenimiento en sus plantas, apoyándose en datos sensorizados e inteligencia artificial.

Conclusiones y perspectivas futuras

La adopción de gemelos digitales en la industria es imparable. Nos espera un crecimiento exponencial: el mercado global se multiplicará por 100 en los próximos 7 años, desde los actuales 24 mil millones a los 260 mil millones $ en 2032 (CAGR ≈ 40%). Este auge se atribuye al aumento de datos disponibles y a la convergencia de tecnologías emergentes.

La mayoría de las plataformas IoT incorporarán capacidades de gemelos digitales en los próximos años, convirtiéndolas en una característica estándar. De cara al futuro, estos se harán aún más sofisticados. Evolucionarán hacia modelos adaptativos y prescriptivos, impulsados por IA avanzada y machine learning. Se explorarán interfaces inmersivas (realidad aumentada/virtual) para interactuar con los gemelos en tiempo real, así como la integración en la industria 5.0 para sostenibilidad. También surgirán gemelos digitales colaborativos (de fábricas enteras o cadenas de suministro, y aquí volveríamos a NVIDIA como referente actual) que permitan a múltiples actores optimizar conjuntamente procesos end-to-end.

Los gemelos digitales, junto con el IoT y otras tecnologías habilitadoras, se han consolidado como un pilar fundamental de la Industria 4.0. Lo que comenzó como una idea vanguardista (recordemos que su acuñamiento se atribuye a la NASA hace poco más de una década) es hoy una realidad que transforma la forma en que diseñamos, operamos y mantenemos los sistemas industriales. Hemos visto cómo múltiples sectores, desde la manufactura y la energía hasta la construcción naval, la automoción y la salud, ya cosechan beneficios concretos de esta tecnología, ya sea en forma de ahorros millonarios, incrementos de productividad o mejora en la calidad y seguridad de sus operaciones.

En cuanto al estado del arte actual, la tendencia es clara: la adopción de gemelos digitales va en aumento a medida que las empresas constatan su valor. Casi la mitad de las compañías industriales están en fase piloto o de despliegue de gemelos digitales en 2025, y se espera que ese porcentaje crezca rápidamente en los próximos años.

Los gemelos digitales, potenciados por IoT, ya no son ciencia ficción sino una herramienta práctica. Su enfoque divulgativo y accesible nos permite entender que, detrás de términos como metaverso industrial o fabricación inteligente, lo que hay es la capacidad de unir lo real con lo virtual para tomar mejores decisiones.

Aquellas organizaciones que integren con éxito esta tecnología en sus procesos tendrán una clara ventaja, pudiendo posicionarse a la vanguardia en eficiencia, innovación y capacidad de adaptación. En el marco del Máster Universitario en Industria 4.0 de UNIR, ayudamos a comprender y saber aplicar los gemelos digitales junto con IoT -también disponemos en nuestro catálogo académico con el Máster Universitario en Internet de las Cosas- para formar profesionales capaces de liderar la transformación digital industrial. Sin duda, estamos ante una revolución silenciosa pero profunda: la de los gemelos digitales optimizando el mundo físico desde el espacio virtual, marcando el camino hacia la industria del futuro.

- Escuela Superior de Ingeniería y Tecnología